Inledning och bakgrund

För att minska koldioxidutsläppen från transportsektorn krävs åtgärder som radikalt minskar bränsleförbrukningen. Skogsindustrin arbetar med frågan på många olika sätt, t.ex. genom större fordon, bättre aerodynamik, förarutbildning och miljövänligare drivmedel.

Kan minskas

Lastbilens bränsleförbrukning per km ökar inte så mycket på grund av högre lastvikt, vilket gör att bränsleförbrukningen per ton och km blir mindre jämfört med konventionella ekipage. Projektet En Trave Till – Modulsystem för skogstransporter har visat att bränsleförbrukningen kan minskas med 7-15 % per tonkm vid transporter av rundvirke med 74-tons fordon, jämfört med dagens 60-tons fordon.

Det finns anledning att anta att även 74-tons flisfordon skulle ge en motsvarande besparing, samt dessutom möjliggöra bortrationalisering av vart femte 60-tonsfordon som krävs för motsvarande transportarbete i dag.

Att implementera tyngre fordon är i linje med Kapacitetsutredningens (Trafikverket 2012) förslag att jobba enligt en fyrstegsprincip, där steg 1 och 2 handlar om att utnyttja den nuvarande infrastrukturen bättre.

Test av flisfordon

Med de goda resultaten från rundvirkestransporter i ETT-projektet som bakgrund testades möjligheten att använda ett 74-tons flisfordon i kombination med ett huggbilsekipage på 74 ton. Hypotesen är att om de bägge släpfordonen lätt kan växlas mellan dragbilarna, kan den ena dragbilen fokusera på landsvägstransporter medan den andra huvudsakligen flisar och kör enstaka vändor till kund.

Målet med projektet var framför allt att utvärdera systemet och logistiken kring de bägge ekipagen för att få en uppfattning om hur det fungerar, var eventuella flaskhalsar uppstår. Detta ger även en indikation på systemets lönsamhet och miljöeffekt.

Om studien

Studien genomfördes hos det Karlstadsbaserade entreprenadföretaget AJ Logistics på Stora Ensos marker kring Filipstad och Hagfors.

Huggbilen (Ekipage 1) var en Volvo FH16-650 8x4*4 med en JENZ HEM 583 flishugg monterad på en svängkrans, så att den kunde matas från olika håll. Utmatningen kunde även den riktas åt valfritt håll, även över hytten på en flisbil som står omedelbart framför huggbilen. Huggen drevs av en egen motor om ca 450 hk, medan flisslungan och övrig hydraulik drevs från lastbilsmotorn. Totalt vägde lastbil, hugg och kran drygt 31 ton. Huggbilen transporterar således inget material, utan är endast bärare av sönderdelningsutrustningen.

Flisbilen (Ekipage 2) var en Volvo FH16-540 6x4*4 med ett 54 m3 skåp för flistransport. Skåpet var försett med ett så kallat ”walking floor”, ett antal lameller i skåpets golv som stegvis matar ut flisen bakåt.

Till systemet hörde två dolly/trailer-kombinationer med en lastkapacitet på 107,6 m3 eller 36,56 ton, även dessa med walking floor.

Logistikkedjan var tänkt att fungera på följande sätt:

1. Ekipage 1 börjar på första avlägget genom att fylla sitt släp. Under tiden kommer Ekipage 2 till avlägget och ställer av sitt tomma släp.

3. Lastbilen i Ekipage 2 lastas av Ekipage 1, varefter Ekipage 1:s redan fyllda släp kopplas till Ekipage 2, som kan köra iväg medan Ekipage 1 lastar det andra släpet.

Beroende på situationen kan sedan Ekipage 1 (huggbilen) åka vidare med det fyllda släpet till nästa avlägg, till värmeverk eller vänta till dess Ekipage 2 kommer tillbaka. Då ekipagen i detta flöde hela tiden byter släpfordon med varandra på avläggen ökas produktiviteten för flishuggen samtidigt som stilleståndstiden för bilar och släp minskar.

Mindre bil ingick i studien

Men i studien var transportavståndet så långt att ytterligare en flisbil med släp krävdes. Flisbilen ifråga var en Mercedes Actros 8x4*4 med ett relativt kort fyraxligt släp. Volymen på lastbilen var 48,5 m3 och på släpet 59,7 m3. Både lastbil och släp var sidtippande. Mercedesen fick dock inte dra det stora flissläpet, utan lastningen gjordes genom att dess eget, mindre släp kopplades ifrån varefter lastbilen backades i läge mot huggbilen. Sedan lastbilen fyllts kunde det mindre släpet kopplas på igen och fyllas.

Det är svårt att avgöra hur mycket systemet vunnit på om Mercedesen haft rätt att dra de stora släpen, men det hade sparat minst 45 minuter i de fall då ett stort släp redan stod lastat då Mercedesen kom.

Förenklad tidstudie

Eftersom studiens primära mål var att studera hur de bägge bilarna samverkar i tid och rum gjordes en förenklad tidsstudie, där bara de övergripande arbetsmomenten noterades. Studien genomfördes av två tidsstudiemän, en som bevakade huggbilen och en som åkte med i den stora flisbilen. Den mindre flisbilen studerades bara vid lastning, inte under transport eller avlastning.

De studerade arbetsmomenten för huggbilen (Ekipage 1) var:

- Flisningsarbete

- Av- & påetablering. Den tid som gick åt inför varje förflyttning av huggbilen. Fälla upp stödben, parkera kran, vika in huggen m.m.

- Körning inom trakt. Flyttning av huggbilen för att släppa fram flisbilar, flytt mellan vältor, hämta/lämna släp m.m.

- Traktbyte

- Väntetid, främst väntan på tomma lastbilar.

- Avbrott & reparation

För flisbilen (Ekipage 2) grupperades de många arbetsmomenten till:

- Fyllning/flisning

- Rangering i skogen. Backa, parkera, koppla & koppla loss släp.

- Vidaretransport. Landsvägskörning.

- Rangering och in/utvägning. Backa, parkera, koppla & koppla loss släp inför och efter lossning, samt in- och utvägning.

- Utmatning med walking floor.

- Underhåll & reparation.

- Väntetid, framför allt inför fyllning.

- Övrigt

Resultat

Huggstudien

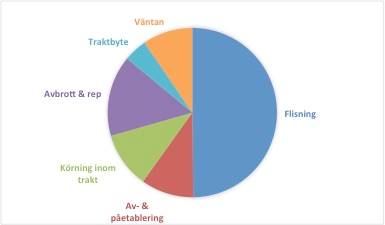

Total studietid för flishuggen var 31,6 timmar varav tiden för aktiv flisning var knappt hälften – 15,75 timmar. Den näst största tidsförlusten var avbrott på grund av reparation (knivbyte) samt andra störningar på huggen eller lastbilen som huggen var monterad på. Förflyttningar inom trakt, med därav följande tid för att veckla ihop och parkera hugg och kran, tog totalt drygt 20 % av arbetstiden, se Figur 1.

Figur 1. De olika arbetsmomentens tidsmässiga fördelning för flishuggen.

Tiden för traktbyte var i denna studie drygt 40 minuter per tillfälle (2 st) men detta kan naturligtvis variera betydligt eftersom tiden är helt beroende av transportavståndet. Att packa ihop och göra iordning huggbilen samt packa upp och komma igång igen tar inte mer än ca 10 minuter totalt. Den tiden är således närmast försumbar.

Sträckan styr

Det är istället sträckan och vägstandarden som bestämmer. I och med att huggbilen oftast har ett tomt släp att ta med sig kan den börja producera omedelbart sedan den kommit fram. Skulle situationen uppstå att även huggbilens släp är fyllt vid traktbytet eller att avläggen inte får samlastas i samma skäppa kan det uppstå en väntan på ny, tom lastbil.

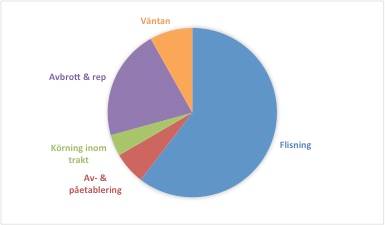

Annan fördelning på terminal

Under huvuddelen av studietiden flisades grot på avlägg, men under en dag flisades stamdelar och rundved på en terminal i nära anslutning till värmeverket i Karlstad. Tidsandelen för aktiv flisning steg då till ca 60 %, medan tiden för ometablering av huggen minskade kraftigt. På terminalen fanns gott om plats och därför behövde huggbilen aldrig flyttas för att släppa fram flisbilarna. Å andra sidan låg materialet spritt i flera mindre vältor på terminalområdet, vilket ledde till en del kortare förflyttningar. I dessa fall var det dock inte nödvändigt att packa ihop huggen fullständigt.

Figur 2. De olika arbetsmomentens tidsmässiga fördelning för flishuggen vid körning på terminal. Observera att flytten till/från terminalen skedde utanför studietiden och är alltså inte med här.

Långt avbrott

I en kort studie av detta slag fångas inte tidsåtgången för avbrott och reparation på ett representativt sätt. Den långa avbrottstiden under terminalkörningen berodde på att en pinne fastnade i låsningen till matarbordet vilket ledde till ett besvärligt arbete att få loss den. Om detta inte skett är det dock inte självklart att all den tiden kunnat läggas på flisningsarbete.

Risk för stillestånd

Även vid terminalkörning två mil från värmeverket uppstår väntan på lastbilar, trots att ytterligare en bil dök upp vid ett tillfälle. Ju högre produktion huggen håller, desto större är risken för att den måste vänta på lastbilar.

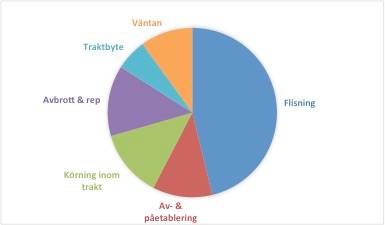

Vid körning på avlägg minskar den effektiva flisningstiden något, samtidigt som tiden för körning inom trakten och av- och påetablering ökar. Orsaken är att huggbilen måste flytta sig varje gång en flisbil behöver komma förbi.

Figur 3. De olika arbetsmomentens tidsmässiga fördelning för flishuggen vid körning på avlägg.

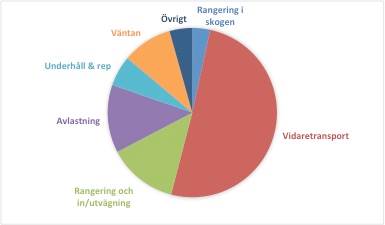

Transportstudien

Total studietid för lastbilen var knappt 48 timmar, varav 51 % ägnades åt transport. Transporttiden blev lång då huvuddelen av avläggen låg på avstånd kring 8–10 mil.

Figur 4. De olika arbetsmomentens tidsmässiga fördelning för lastbilen.

Mycket tid gick också åt inne på industri, totalt 27 % jämnt fördelat mellan utmatningstid och diverse rangering och vägningstid. Den senare blev troligen något längre än vanligt, då tre lass fick vägas i omgångar på grund av delad skäppa (material från olika avlägg).

Avlastningen tar längre tid på fordon med walking floor. I genomsnitt tar det 10 minuter för lastbilen och 15 minuter för släpet. Dessutom måste släpet kopplas ifrån för att lastbilen ska kunna tömmas, vilket leder till en hel del tid för att koppla och positionera vid avlastning. I genomsnitt tog omkoppling av släpet och ompositionering av lastbil och släp 14 minuter per lass, inklusive vägningstider.

Tidsåtgången inne på industriområdet blev därmed totalt 39 minuter per lass. Underhålls- och reparationsposterna innehåller ett par tankningar, ett större hydraulslangshaveri samt körtid till tankställe respektive verkstad.

Systemets prestation

Under studien levererade AJ Logistics flisbil 573 råton flis till industri, motsvarande knappt 1 900 m3s fördelat på 15 lass. Det ger en lassfyllnadsgrad på 72 % räknat i vikt och 78 % räknat i volym.

Det tog i genomsnitt 20 minuter att fylla lastbilen och 34 minuter att fylla släpet, vilket ger en flisningsprestation om ca 42 råton/h. Med 65 procents torrhalt ger det en prestation kring 27 TTv per effektiv flisningstimme.

Dessvärre finns få bra referenser för denna typ av huggbil, men i tidigare studier från Skogforsk av exempelvis en lastbilsmonterad CBI 5800 höghastighetskross producerade den 24 TTv/h, (Eliasson et al. 2012) och i en annan studie producerade en Bruks 806 30,2 TTv/h (Lombardini et al. 2013).

Analys och diskussion

Två tidstjuvar

Systemet tycks innehålla två stora tidstjuvar som behöver analyseras närmare:

1. Både flisbilen och huggbilen ägnade 10 % av sin tid åt att vänta på det andra ekipaget. I åtminstone ett fall under studietiden uppstod situationen att huggbilen stod overksam på avlägget, samtidigt som flisbilen stod längs vägen på grund av körtidsreglerna. Detta avbrott kunde ha undvikits om flisbilen dröjt sig kvar några minuter längre i samband med den tidigare lastningen, så att en full viloperiod uppstått där.

2. Avlastning vid industri. Erfarenhetstal från Skogforsk antyder att tiden från inpassage till utpassage normalt varierar med 12 - 30 minuter, beroende på inmätningstid mm. för sidtippande ekipage. De kortaste tiderna noterades då flisbilen kunde köra direkt till tippfickan, utan inmätning. Men i denna studie var normaltiden innanför grindarna ca 40 minuter, varav 24 minuter gick åt för att koppla och koppla av släp m.m.

Volymeffektiv teknik - men långsam

Lösningen med walking floor är volymeffektiv. En lastbil med släp med motsvarande yttermått som AJ:s rymmer normalt 54+96=150 m3 medan AJ:s ekipage rymmer 54+107=161 m3. Frågan är dock om de extra elva kubikmetrarna kompenserar för extra tidsåtgång i samband med avlastning.

Detta kommer att studeras närmare, dels i ett examensarbete från Skogsmästarskolan, dels i ett kommande systemanalysarbete från Skogforsk. Bägge de kommande studierna kommer till stor del att basera sig på denna studies data.

Kan minska frysrisken?

Utöver den ökade volymen anser AJ Logistic att walking floor är bra under vintern, eftersom risken för fastfrysning av flisen anses vara betydligt lägre. Det har dock inte kunnat undersökas i denna studie.